Die Holzsohjle

Der Prozess beginnt mit der Lieferung des Erlenholzes an unser Werk. Die Holzbretter werden je nach Modell und Größe der zu produzierenden Holzsohle in verschiedene Größen gesägt.

Im nächsten Schritt wird das Holz getrocknet. Die zugeschnittenen Bretter verbleiben in der Regel ca. 3 - 4 Wochen in unserem Holztrockner, bis sich der Feuchtigkeitsgehalt auf ca. 11 – 12% reduziert hat. Unser neuer Ofen mit modernster Trocknungstechnologie garantiert Präzision, was für die Stabilität der Form nach der Verarbeitung wichtig ist. Die trockenen Bretter werden dann je nach Größe der Sohle in verschiedene Längen geschnitten.

Die einzigartige Troentorp-Sohle mit der erhöhten Ferse und Stütze für das Fußgewölbe findet ihre Form während des Fräsens. Extra dickes Holz und unsere speziell entwickelten Formen verleihen unseren Ideal- und Original-Fußbetten ihre anatomische Passform.

Nach dem Fräsen wird ein Klebstoff auf das Holz sowie die Außensohle aufgetragen. Das Holz und die Außensohle werden dann sorgfältig zusammengepresst.

Danach ist es Zeit für das Feinfräsen mit unseren eigens hierfür entwickelten Hultanäs-Maschinen. Anschließend werden die Nagelnuten sowie der für Troentorp charakteristische dekorative Streifen im Absatz herausgeschnitten. Letztendlich wird der Spann poliert und die Außenseite der Sohle lackiert.

Das Obermaterial Aus Leder

Wir verarbeiten viele verschiedene Lederarten wie pflanzlich gegerbtes Leder, Pull-Up-Leder, Wildleder und Nubuk. Jede dieser Lederarten hat ihre individuellen Eigenschaften und unsere Handwerker und Handwerkerinnen passen ihre Arbeitsweise je nach Art des Leders an.

In dieser Phase prüft der Handwerker zunächst die einzelnen Lederhäute und bestimmt dann jeweils die Schnittrichtung.

Alle unsere Modelle und Schuhgrößen haben eine eigene Stanzform, um den Clogs die bestmögliche Passform zu geben.

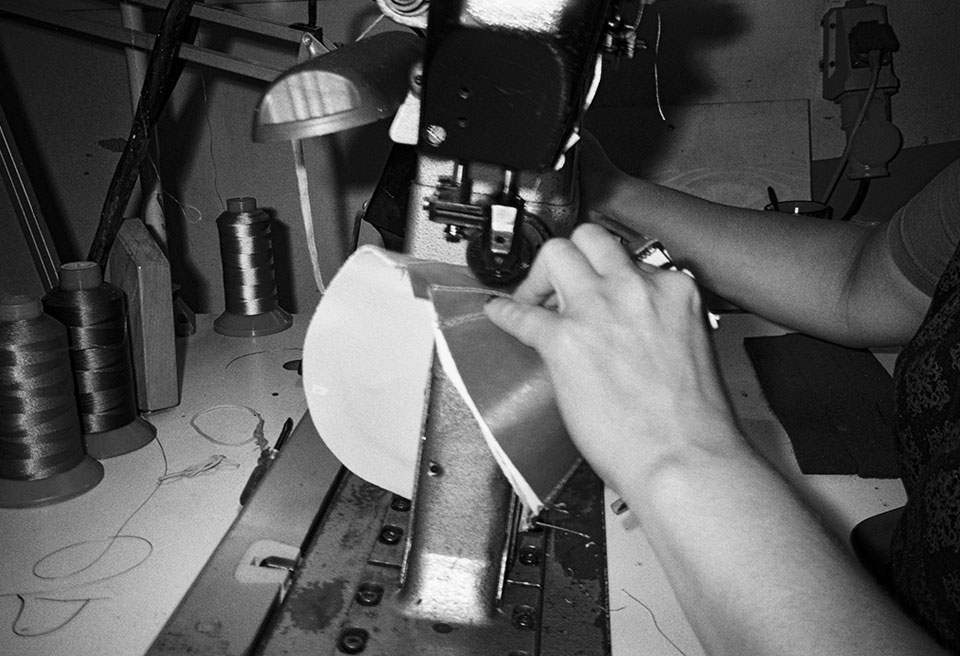

Nach dem Stanzen des Obermaterials werden Futter und Polsterung aneinander befestigt und mit dem Leder zusammengenäht. Vor der abschließenden Inspektion des fertigen Obermaterials werden noch die Riemen, Schnallen und Ösen angebracht.

Der Leisten

Das Obermaterial wird eingeweicht oder dampfbehandelt, um die Lederfasern aufzuweichen, bevor sie auf den Leisten gespannt werden. Auf diese Weise geben wir den Clogs ihre Form, bevor sie den Fuß des Trägers erreichen.

Im Gegensatz zu den meisten anderen Herstellern von Holzschuhen, spannen wir das Obermaterial aus Leder über den Leisten, bevor wir die Clogs vernageln. Leder ist ein organisches Material und muss als solches behandelt werden. Denn wie weit das Obermaterial gedehnt werden kann, hängt von der verwendeten Haut ab und aus welchem Teil der Haut dieses ausgestanzt wurde. Hierbei handelt es sich um einen bedeutenden Schritt in der Produktion, der sicherstellt, dass die Clogs gut sitzen und ihre Form behalten.

Wenn man genau hinsieht, entdeckt man mehrere kleine Löcher in den Holzsohlen. Das liegt daran, dass das Obermaterial vor dem Vernageln über den Leisten gespannt und mit Klammern befestigt wurde. Diese Klammern werden nach dem Vernageln der Clogs entfernt.

Der Letzte Schliff

Die Clogs werden mit echten Nägeln und nicht mit Klammern vernagelt. Die Fertigung mit Nägeln statt mit Klammern ist körperlich deutlich anspruchsvoller. Das Ergebnis ist jedoch unsere unverwechselbare Troentorp-Optik und -Qualität.

Nach dem Vernageln wird das überstehende Leder abgeschnitten. Jeder Clog wird dann sorgfältig geprüft, bevor er in einen Trockenraum gelangt.

Nach dem Trocknen werden die Clogs zum Abkühlen gelagert, bevor wir die Leisten entfernen. Die Clogs werden anschließend qualitätsgeprüft, poliert und verpackt.

Danach sind die Troentorp-Clogs bereit, um getragen zu werden!